Siemens อัพเดตซอฟต์แวร์ Simcenter Testlab เพื่อเพิ่มความร่วมมือและลดการพึ่งพาต้นแบบทางกายภาพ

ซอฟต์แวร์ Siemens Digital Industries ประกาศเปิดตัวอัพเดตล่าสุดสำหรับผลิตภัณฑ์ Simcenter™ Testlab™ เพื่อช่วยให้ผู้ผลิตขั้นสูงสามารถพัฒนาผลิตภัณฑ์ได้เร็วขึ้น ฉลาดขึ้น และเร็วขึ้น

การพัฒนาผลิตภัณฑ์โดยไร้ต้นแบบนั้นหมายถึงการไม่มีต้นแบบผลิตภัณฑ์เต็มรูปแบบ โดยการทดสอบทางกายภาพยังคงมีบทบาทสำคัญในการทดสอบส่วนประกอบที่ประกอบเป็นระบบเต็มรูปแบบ การทดสอบส่วนประกอบเหล่านี้จะนำไปใช้ในการเชื่อมโยงและอัพเดตแบบจำลอง ซึ่งจำลองที่เกี่ยวข้องเพื่อให้แน่ใจว่าสามารถคาดการณ์โลกแห่งความเป็นจริงได้อย่างแม่นยำ ซึ่งจะช่วยให้ทีมพัฒนาสามารถทดสอบรูปแบบและการกำหนดค่าต่างๆ ได้รวดเร็วยิ่งขึ้นกว่าที่เคย และด้วยความสามารถใหม่ใน Simcenter Testlab จะช่วยเพิ่มประสิทธิภาพการทดสอบ ขยายขีดความสามารถในการทดสอบ ปรับปรุงการทำงานร่วมกันและการทำงานอัตโนมัติ

“ผู้ผลิตกำลังมองหาโอกาสในการเร่งดำเนินการริเริ่มโครงการต้นแบบศูนย์” ความก้าวหน้าที่เกิดขึ้นจาก Simcenter Testlab แสดงให้เห็นว่าการใช้การวางแผนก่อนการทดสอบแบบเสมือนกับการนำข้อมูลดิจิทัลทวินกลับมาใช้ใหม่ เมื่อรวมเข้ากับความสามารถในการทำงานร่วมกันในการจัดการข้อมูลแบบรวมศูนย์และฮาร์ดแวร์ในการรวบรวมข้อมูลที่ยืดหยุ่นและทนทานซึ่งออกแบบมาเพื่อใช้งานในภาคสนาม กำลังเปลี่ยนแปลงอุตสาหกรรมการทดสอบ” Wilfried Claes ผู้อำนวยการจัดการผลิตภัณฑ์ การจำลองและการทดสอบ ซอฟต์แวร์ Siemens Digital Industries กล่าว

ประสิทธิภาพการทดสอบแรงกระแทก

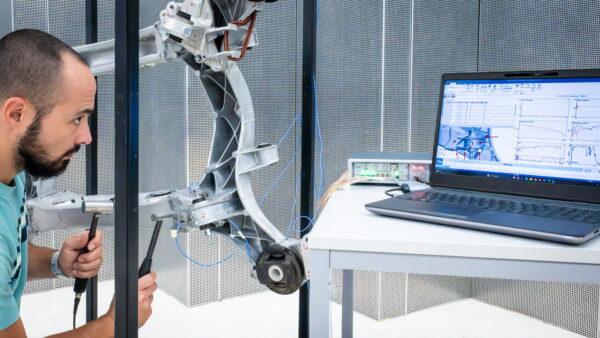

การอัพเดตล่าสุดช่วยให้สามารถเพิ่มประสิทธิภาพการทดสอบแรงกระแทกที่ซับซ้อนได้สูงสุดถึง 50% ประการแรก วิศวกรทดสอบสามารถลดเวลาได้โดยการนำข้อมูล CAD ที่มีอยู่มาใช้ซ้ำเพื่อกำหนดเครื่องมือและจุดสำหรับแรงกระแทก การสนับสนุนเพิ่มเติมสำหรับการใช้ค้อนหลายอันพร้อมกันระหว่างการทดสอบแรงกระแทกทำให้วิศวกรสามารถขยายช่วงความถี่ซึ่งจำเป็นสำหรับการประเมินลักษณะเฉพาะของยานยนต์ไฟฟ้าได้ซอฟต์แวร์ทดสอบจะรวมข้อมูลจากค้อนหลายอันโดยอัตโนมัติเพื่อให้คุณเห็นผลลัพธ์ระหว่างการทดสอบ เนื่องจากวิศวกรไม่จำเป็นต้องเปลี่ยนค้อนทุกครั้งและรวมข้อมูลด้วยตนเองอีกต่อไป Simcenter Testlab จึงช่วยลดเวลาการทดสอบโดยรวมและทำให้ทีมทดสอบครอบคลุมจุดกระทบได้มากขึ้นในเวลาที่น้อยลง

การขยายขีดความสามารถในการทดสอบ

การอัพเดต Simcenter Testlab ครั้งนี้ ยังแนะนำความสามารถใหม่ที่สำคัญสามประการเพื่อขยายขีดความสามารถในการทดสอบของซอฟต์แวร์/ฮาร์ดแวร์ที่นำเสนอ เครื่องมือประกอบต้นแบบเสมือนจริงใหม่นำข้อมูลการทดสอบทางกายภาพและการจำลองมารวมกันเพื่อสร้างต้นแบบเสมือนจริงโดยเน้นที่การเปิดใช้งานการประเมินประสิทธิภาพของการกำหนดค่าและรูปแบบต่างๆ ก่อนที่จะสร้างต้นแบบทางกายภาพ นอกจากนี้ NVH (Noise, Vibration and Harshness) Simulator ใหม่ ยังช่วยให้ผู้ใช้สามารถฟังต้นแบบผลิตภัณฑ์ได้ก่อนที่จะประกอบจริง ซึ่งจะช่วยรองรับภาระงานในโดเมนเวลาและผลการทดสอบและการจำลองแบบรวมกันที่ได้ยินชัดเจน ซึ่งช่วยให้ลูกค้าได้รับประสบการณ์ที่น่าพึงพอใจและสามารถประเมินผลเทียบกับเมตริกคุณภาพเสียงได้ในที่สุด เครื่องมือ Mission Synthesis ใหม่ ยังช่วยปรับกระบวนการทดสอบความทนทานให้มีประสิทธิภาพมากขึ้น ด้วยการกำหนดโปรไฟล์ภารกิจ รวบรวมข้อมูลการสั่นสะเทือนในชีวิตจริง และสังเคราะห์โปรไฟล์การทดสอบเพื่อคาดการณ์จุดบกพร่องที่อาจเกิดขึ้นได้อย่างแม่นยำ

การเปิดใช้งานการทำงานร่วมกัน

การอัพเดตล่าสุดของ Simcenter Testlab ยังรวมถึงความสามารถเพิ่มเติมสำหรับการจัดการข้อมูลและการทำงานอัตโนมัติเพื่อช่วยให้ลูกค้าสามารถจัดระเบียบและรวมศูนย์ข้อมูลการทดสอบที่สำคัญได้ดีขึ้น และเพื่อเพิ่มประสิทธิภาพ ความสามารถการจัดการข้อมูลใหม่ของ Simcenter Testlab มอบพื้นที่จัดเก็บส่วนกลางสำหรับข้อมูล NVH ทั้งหมด ช่วยให้เรียกค้นและใส่คำอธิบายประกอบได้ง่ายในบริบทต่างๆ และการทำงานร่วมกันระหว่างทีมวิศวกรรม โดยรองรับการจัดเก็บค่าเดี่ยว เช่น KPI ที่สำคัญ และการเล่นซ้ำข้อมูลการทดสอบโดยตรงจากเซิร์ฟเวอร์ได้ทันทีโดยไม่ต้องดาวน์โหลดในเครื่อง นอกจากนี้ เครื่องมืออัตโนมัติเวิร์กโฟลว์ใหม่ของ Simcenter Testlab ยังสามารถใช้เพื่อเรียกค้น ประมวลผล และเผยแพร่ข้อมูลโดยอัตโนมัติ ซึ่งช่วยลดความพยายามด้วยตนเอง ลดข้อผิดพลาด และเปิดใช้งานการวิเคราะห์ที่สม่ำเสมอและการจัดการข้อมูลแบบรวมศูนย์

การทดสอบภาคสนามที่ชาญฉลาดยิ่งขึ้น

สำหรับผู้เชี่ยวชาญด้านการทดสอบที่ดำเนินการทดสอบภาคสนาม ฮาร์ดแวร์ Simcenter SCADAS RS ที่ผสานกับซอฟต์แวร์ Simcenter Testlab ได้รับการออกแบบมาเพื่อปรับปรุงการรวบรวมข้อมูลภาคสนาม การเชื่อมต่อระยะไกลช่วยให้วิศวกรตรวจสอบข้อมูลที่จับได้แบบเรียลไทม์โดยไม่ต้องอยู่ที่สนามทดสอบ อีกทั้งมีความสามารถในการทำเครื่องหมายเหตุการณ์ใหม่ช่วยให้ช่างทดสอบและคนขับสามารถทราบได้ว่าเหตุการณ์บางอย่างเกิดขึ้นเมื่อใดระหว่างการทดลองขับ ช่วยให้วิศวกรเข้าใจและตีความข้อมูลการทดสอบได้แม่นยำยิ่งขึ้น สุดท้ายนี้ การออกแบบฮาร์ดแวร์ที่แข็งแกร่งช่วยให้สามารถทดสอบในสนามได้แม้ในสภาวะการทดสอบที่เลวร้ายที่สุด ไม่ว่าจะเป็นอุณหภูมิที่รุนแรง ความชื้น ฝุ่น แรงกระแทก และการสั่นสะเทือนสูง